Proszę się najpierw zalogować

ZalogujNie masz jeszcze loginu?

PRZEJDŹ SZKOLENIE W KILKU PROSTYCH KROKACH:

- Zarejestruj się jako użytkownik

- Złóż zamówienie

- Zapłać

- Weź udział w szkoleniu

- Wydrukuj certyfikat lub wyślij na adres e-mail

Dostępne online 24/7

GWARANCJA ZWROTU PIENIĘDZY

Jeśli masz wątpliwości, czy dane szkolenie online jest dla Twoich pracowników odpowiednie (zbyt skomplikowane, nie dostarcza wystarczającej wiedzy itp.), nie ponosisz żadnego ryzyka.

Jeśli szkolenie nie spełniło Twoich oczekiwań, zwrócimy Ci pieniądze.

ZOBACZ WSZYSTKIE SZKOLENIA HACCP:

Szkolenie HACCP online dla osób pracujących w sektorze produkcji artykułów spożywczych

Zapewnij pracownikom sektora produkcji artykułów spożywczych wiedzę i umiejętności na temat zagrożeń w tym obszarze i zminimalizuj ryzyko ich wystąpienia. Załóż konto, zamów szkolenie online i uzyskaj honorowany przez Stacje Sanitarno-Epidemiologiczne certyfikat HACCP.

Dla kogo:

technologów żywności,

pracowników kontroli jakości,

pracowników linii produkcyjnej,

pracowników magazynów spożywczych.

Dostępne języki: polski, rosyjski

Koszt szkolenia: 95 zł

Cel szkolenia HACCP: przekazanie pracownikom wiedzy i umiejętności niezbędnych do identyfikacji, oceny i zarządzania zagrożeniami związanymi z produkcją artykułów spożywczych, aby zapewnić bezpieczeństwo i jakość tych artykułów.

Co oferujemy:

- materiały dydaktyczne,

- możliwość odbycia szkolenia w dowolnym miejscu i w dowolnym czasie,

- wsparcie podczas każdego momentu szkolenia,

- test końcowy podsumowujący przyswojoną wiedzę,

- zaświadczenie w formie certyfikatu, które potwierdza ukończenie szkolenia HACCP.

Podstawa prawna: Rozporządzenie Parlamentu Europejskiego i Rady z dnia 29 kwietnia 2004 r. w sprawie higieny środków spożywczych oraz inne przepisy regulujące prowadzenie szkoleń HACCP w Polsce.

Zawartość szkolenia: Szkolenie HACCP produkcja online składa się z trzech modułów. Pierwszy moduł dotyczy ogólnych zasad higieny żywności oraz głównych aspektów higieny żywności. Drugi moduł poświęcony jest bezpieczeństwu, kontroli żywności i czynnikom ryzyka w zakresie higieny żywności, a trzeci dotyczy sposobów zwalczania szkodników, dezynfekcji i samokontroli.

Po zakończeniu każdego modułu uczestnik powinien rozwiązać test wyboru składający się z 10 pytań. Do każdego pytania tylko jedna odpowiedź jest prawidłowa. Warunkiem zaliczenia testu jest uzyskanie minimum 30% poprawnych odpowiedzi.

W przypadku niezaliczenia testu można go wypełnić ponownie. Po zakończeniu testu i wylogowaniu się ze środowiska szkoleniowego wyniki testu zostaną zapisane i będą dostępne po ponownym zalogowaniu się. Aby zdać egzamin końcowy, należy zaliczyć wszystkie testy pośrednie.

Jeśli masz jakiekolwiek pytania, skontaktuj się z nami TUTAJ

Zobacz też CZĘSTO ZADAWANE PYTANIA

Obejrzyj za darmo, jak wygląda szkolenie HACCP TUTAJ

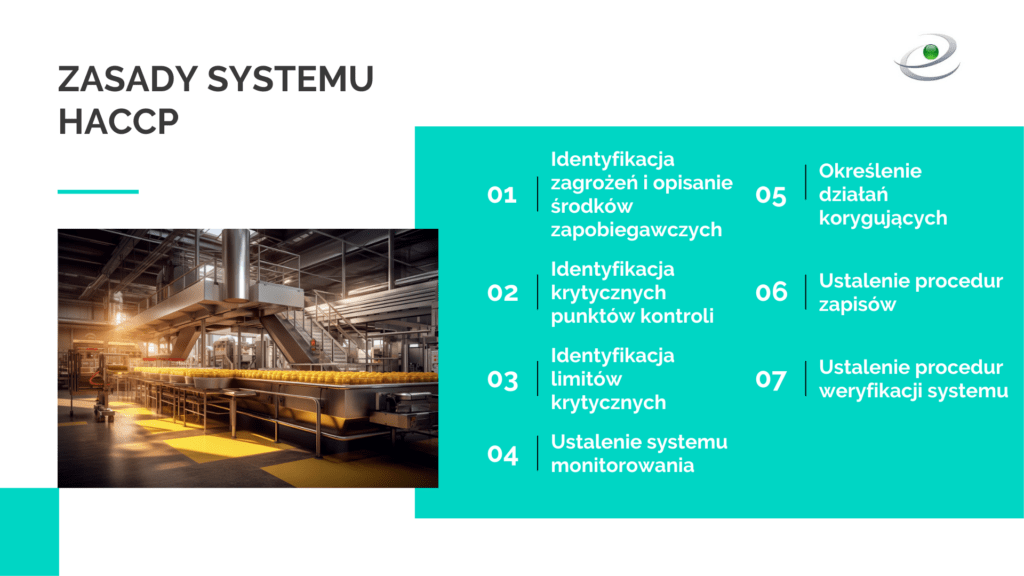

Zasady systemu HACCP w produkcji

System HACCP obejmuje siedem głównych zasad, które muszą być stosowane dla utrzymania wysokich standardów bezpieczeństwa w produkcji artykułów spożywczych. Dzięki systemowi HACCP możliwa jest minimalizacja lub eliminacja ryzyka związanego z bezpieczeństwem żywności.

- Identyfikacja zagrożeń i opisanie środków zapobiegawczych – czyli analiza wszystkich potencjalnych zagrożeń zdrowotnych i opracowanie planu działań zapobiegawczych, w celu minimalizacji lub wyeliminowania zagrożeń.

- Identyfikacja krytycznych punktów kontroli – czyli określenie punktów w procesie produkcyjnym, w których kontrola jest niezbędna dla zapewniania bezpieczeństwa żywności.

- Identyfikacja limitów krytycznych – określenie konkretnych parametrów, które nie mogą być przekroczone, aby zagwarantować bezpieczeństwo żywności.

- Ustalenie systemu monitorowania, który będzie obejmował regularne badania, pomiary, ocenę i kontrolę procesów produkcji w celu sprawdzania zgodności procesu z założeniami HACCP.

- Określenie działań korygujących – opracowanie planu działania w przypadku przekroczenia limitów krytycznych, który pomoże w szybkim rozwiązaniu problemu i przywróceniu bezpieczeństwa żywności.

- Ustalenie procedur zapisów, które pomogą w gromadzeniu niezbędnej dokumentacji związanej z HACCP.

- Ustalenie procedur weryfikacji systemu – regularna ocena i sprawdzanie, czy system HACCP działa zgodnie z przyjętymi założeniami. Obejmuje ocenę dokumentacji, monitorowanie produkcji i działania korygujące.

Przejdź szkolenie HACCP z Webszkolenie 100% online

Postaw bezpieczeństwo produkcji artykułów spożywczych na pierwszym miejscu dzięki szkoleniu HACCP od Webszkolenie! Przechodząc nasz kurs, zdobędziesz wiedzę na temat aktualnych przepisów i najnowszych standardów związanych z bezpieczeństwem żywności.

Skorzystaj ze szkolenia HACCP online i zyskaj dostęp do materiałów szkoleniowych w dogodnym miejscu i czasie. Dzięki temu możesz dostosować naukę do własnego tempa i indywidualnych preferencji. Kurs od Webszkolenie to inwestycja w najwyższe standardy bezpieczeństwa produkcji artykułów spożywczych.

Definicja HACCP – czym jest HACCP w ustawodawstwie?

HACCP (ang. Hazard Analysis and Critical Control Points) – to system zarządzania bezpieczeństwem żywności, stworzony w celu identyfikacji, oceny i monitoringu zagrożeń zdrowotnych związanych z produkcją i dystrybucją żywności.

Znaczenie HACCP w kontekście bezpieczeństwa i kontroli żywności

HACCP jest podejściem zapobiegawczym, które ma na celu eliminację zagrożeń i utrzymanie wysokich standardów bezpieczeństwa artykułów spożywczych.

Korzyści z posiadania certyfikatu HACCP

Ukończenie kursu i uzyskanie certyfikatu HACCP od Webszkolenie pozwala na poszerzenie i ugruntowanie wiedzy na temat bezpieczeństwa żywności. Jakie korzyści niesie ze sobą posiadanie certyfikatu HACCP?

- Pomoc w minimalizowaniu ryzyka zagrożeń bezpieczeństwa żywności.

- Śledzenie i nadzór nad procesem – uzyskanie certyfikatu HACCP pozwala na jeszcze lepsze monitorowanie produkcji, co może pomóc w szybkiej reakcji na potencjalne problemy.

- Zmniejszenie ryzyka wypadków – dzięki usystematyzowaniu wiedzy na temat bezpieczeństwa żywności może realnie zmniejszyć się ryzyko wypadków.

- Poprawa efektywności procesów – HACCP to identyfikacja i monitorowanie krytycznych punktów w procesie produkcji, które działają jako narzędzie doskonalenia procesów. Pracownicy dodatkowo przeszkoleni w tym zakresie mogą efektywniej nimi zarządzać.

Wymagania systemu HACCP

System HACCP obejmuje szereg wymagań, których celem jest zapewnienie bezpieczeństwa żywności na różnych etapach produkcji, przetwarzania i dystrybucji. Poniżej przedstawiam kluczowe procedury HACCP:

- Przeprowadzenie kompleksowej analizy ryzyka, identyfikującej potencjalne zagrożenia zdrowotne związane z żywnością w całym procesie produkcyjnym.

- Identyfikacja Krytycznych Punktów Kontroli (CCP), tj. etapów produkcji, w których kontrola jest niezbędna dla zapewnienia bezpieczeństwa żywności.

- Określenie konkretnych granic krytycznych dla każdego CCP, czyli wartości, które nie mogą być przekroczone.

- Opracowanie skutecznych procedur monitorowania, które pozwalają na bieżące śledzenie i ocenę kontrolowanych procesów.

- Określenie działań korygujących, które należy podjąć w przypadku przekroczenia granic krytycznych lub innych nieprawidłowości.

- Ustalenie procedur weryfikacyjnych, które potwierdzają skuteczność systemu HACCP. Weryfikacja powinna obejmować regularne audyty, analizy danych i oceny dokumentacji.

- Prowadzenie dokładnej dokumentacji HACCP obejmującej wszystkie kluczowe aspekty systemu, takie jak analiza zagrożeń, identyfikacja CCP, procedury monitorowania i działań korygujących.

- Zapewnienie odpowiedniego szkolenia personelu w zakresie zasad HACCP, aby pracownicy byli świadomi swoich obowiązków i roli w utrzymaniu bezpieczeństwa żywności.

- W przypadku, gdy kontrola temperatury jest istotnym czynnikiem, opracowanie procedur kontrolowania i dokumentowania temperatury w różnych etapach produkcji.

- W przypadku stosowania substancji chemicznych, opracowanie procedur bezpiecznego ich stosowania i przechowywania.

- Posiadanie dokładnych map procesów produkcyjnych, obejmujących wszystkie etapy od dostarczenia surowców do wydania gotowego produktu.

- Regularne przeglądy i aktualizacje systemu HACCP w związku z nowymi danymi naukowymi, technologią czy zmieniającymi się warunkami produkcji.

Wprowadzanie systemów HACCP: Krok po kroku

Wdrożenie HACCP to krok do zapewnienia bezpieczeństwa żywności w procesie produkcji. Pomaga organizacjom utrzymać wysokie standardy, minimalizując ryzyko wystąpienia zagrożeń.

Wdrożenie HACCP odbywa się poprzez szereg kroków, które obejmują analizę ryzyka, identyfikację krytycznych punktów kontroli, opracowanie procedur monitorowania, działań korygujących, weryfikacji i dokumentacji. Przedstawię je poniżej.

Etapy wdrażania HACCP – od planu do realizacji

Wdrożenie systemu HACCP to proces ciągły, który wymaga zaangażowania zespołu, regularnej weryfikacji i dostosowywania procedur w miarę potrzeb. Powinno przebiegać w 12 według etapów wdrażania systemu HACCP:

- Ustalenie zakresu stosowania systemu HACCP.

- Utworzenie zespołu HACCP.

- Opisanie produktu wraz z przewidywanym sposobem wykorzystania.

- Opracowanie schematu procesu technologicznego.

- Weryfikacja schematu procesu technologicznego na linii technologicznej.

- Sporządzenie listy wszystkich zagrożeń i środków kontroli.

- Określenie krytycznych punktów kontroli.

- Określenie wartości docelowych i krytycznych dla każdego punktu krytycznego.

- Opracowanie systemu i monitorowania krytycznych punktów.

- Ustalenie działań korygujących.

- Ustalenie procedury weryfikacji.

- Prowadzenie dokumentacji i zapisów.

Dobra praktyka higieniczna jako fundament HACCP

Dobra praktyka higieniczna stanowi fundament systemu HACCP. To zestaw podstawowych zasad i procedur dotyczących higieny w produkcji żywności, mających na celu minimalizację ryzyka skażenia produktów spożywczych i utrzymanie wysokich standardów bezpieczeństwa.

Dobra praktyka higieniczna obejmuje szereg działań, które pracownicy i przedsiębiorstwa spożywcze muszą przestrzegać na każdym etapie produkcji, takich jak dbanie o higienę osobistą pracowników, czystość powierzchni i wyposażenia, bezpieczne składowanie surowców i produktów w odpowiednich temperaturach, unikanie jedzenia, picia lub palenia w obszarach produkcyjnych, czy prawidłowe usuwanie odpadów, aby uniknąć zanieczyszczenia obszaru produkcyjnego.

Identyfikacja zagrożeń – pierwszy krok we wdrożeniu HACCP

Identyfikacja zagrożeń to pierwszy krok w procesie wdrażania systemu HACCP. Polega na dokładnym zrozumieniu, rozpoznaniu i opisaniu zagrożeń związanych z bezpieczeństwem żywności w danym procesie produkcyjnym. Obejmuje analizę wszystkich etapów produkcji od momentu dostarczenia surowców do momentu dostarczenia gotowego produktu do konsumenta.

W ramach systemu analizy zagrożeń zespół HACCP musi przeprowadzić staranną analizę potencjalnych zagrożeń, które mogą wystąpić w trakcie produkcji żywności:

- zagrożenia mikrobiologiczne spowodowane przez bakterie, wirusy, czy grzyby,

- zagrożenia chemiczne,

- zagrożenia fizyczne, np. ciała obce.

Następnie należy określić jakie czynniki mogą przyczynić się do wystąpienia tych zagrożeń – np. brak odpowiedniej kontroli temperatury może sprzyjać rozwojowi zagrożeń biologicznych, a źle utrzymane narzędzia mogą powodować fizyczne zanieczyszczenia.

Kolejno określa się, w jaki sposób zagrożenia mogą przenosić się między różnymi obszarami procesu produkcyjnego i analizuje praktyki produkcji, które mogłyby zwiększyć ryzyko zagrożeń.

Następnie przeprowadza się ocenę prawdopodobieństwa wystąpienia zagrożeń i ocenę ich potencjalnego wpływu na bezpieczeństwo żywności, a po tym tworzy kompleksową dokumentację, która uwzględnia wszystkie zidentyfikowane zagrożenia, ich źródła, kierunki przenoszenia oraz ocenę ryzyka.

Wyznaczenie i kontrola krytycznych punktów kontroli (CCP)

Kolejnym krokiem wprowadzania systemu HACCP jest wyznaczanie krytycznych punktów kontroli, czyli momentów w procesie produkcyjnym, których kontrola jest kluczowa w minimalizacji lub eliminacji zagrożeń.

Rozpoczyna się od oceny wyników identyfikacji zagrożeń i określenia środków kontroli możliwych do zastosowania na danym etapie produkcji. Na tej podstawie określa się etapy procesu, które mają największy wpływ na bezpieczeństwo żywności – to właśnie wyznaczenie krytycznych punktów kontroli (CCP).

Dla każdego CCP określa się krytyczne granice, które nie mogą zostać przekroczone. Należy regularnie monitorować parametry określone w ramach krytycznych granic dla każdego CCP, a otrzymane wyniki rejestrować w dokumentacji HACCP. W przypadku przekroczenia granic należy niezwłocznie podjąć działania korygujące, opracowane wcześniej w specjalnym planie szybkiego reagowania w celu przywrócenia bezpieczeństwo żywności.

Błędy do uniknięcia podczas wdrażania HACCP

Podczas wdrożenia systemu HACCP popełnianych jest kilka powszechnych błędów, których warto uniknąć, żeby zapewnić skuteczne zarządzanie bezpieczeństwem żywności.

- Niewłaściwie zidentyfikowane krytyczne punkty kontroli (CCP),

- Brak aktualizacji systemu HACCP,

- Niedostateczne szkolenie personelu w zakresie zasad HACCP i ich roli w systemie,

- Niedostateczne dokumentowanie, brak księgi HACCP,

- Brak działań korygujących,

Unikanie tych błędów i skoncentrowanie się na starannym wdrożeniu zasad HACCP przyczyni się do skutecznej ochrony bezpieczeństwa żywnościowego w procesie produkcyjnym.

Dokumentacja HACCP produkcja

Dokumentacja HACCP jest niezbędnym elementem skutecznego zarządzania bezpieczeństwem żywności. Prawidłowa prowadzona umożliwia pełne zrozumienie, monitorowanie i utrzymanie systemu HACCP. Powinna zawierać między innymi:

- Pełną analizę ryzyka wraz z identyfikacją potencjalnych zagrożeń i metod przeciwdziałania,

- Identyfikację krytycznych punktów kontroli wraz z ich krytycznymi wartościami, które nie mogą zostać przekroczone oraz dokładnym opisem procedur monitorowania dla każdego CCP (tym rodzaje badań, częstotliwość monitorowania i odpowiedzialność za te działania),

- Dokumentację działań korygujących,

- Szczegółowe procedury weryfikacyjne, które potwierdzają skuteczność systemu HACCP, w tym audyty, oceny dokumentacji i testy,

- Rejestr szkoleń pracowników z zakresu HACCP.

Jak utrzymać efektywną dokumentację HACCP?

Staranność zapisów systemu HACCP przyczynia się do skutecznego utrzymania bezpieczeństwa żywności w procesie produkcyjnym. Dlatego wszystkie dokumenty powinny być jasno opisane, regularnie aktualizowane i łatwo dostępne dla pracowników.

Dokumentacja powinna być przechowywana w bezpiecznym miejscu, gdzie będzie chroniona przed uszkodzeniami, utratą lub dostępem niepowołanych osób. Aby ułatwić śledzenie, aktualizację i udostępnianie dokumentów warto wprowadzić systemy informatyczne wspomagające zarządzanie dokumentacją HACCP.

Należy rejestrować wszelkie zmiany, przeglądy, szkolenia, kontrole i inne istotne informacje związane z HACCP, przygotowywać regularne raporty dotyczące skuteczności systemu i wyników monitoringu, zlecać zewnętrzne audyty, żeby w celu przeglądu systemu HACCP.

Bezpieczeństwo żywności szkolenie – sposób na skuteczną ochronę jakości

Poprzez systematyczne edukowanie pracowników i wdrażanie ich w tematy szkoleń związanych z bezpieczeństwem żywności, firmy mogą skutecznie minimalizować ryzyko zanieczyszczeń i błędów w procesie produkcji. Właściwe szkolenia podnoszą świadomość personelu w kwestiach higieny i bezpieczeństwa, a także uczą praktycznych umiejętności identyfikacji i zapobiegania potencjalnym zagrożeniom.

Inwestycja w szkolenia z bezpieczeństwa żywności przekłada się na realne korzyści dla Twojego przedsiębiorstwa. Pracownicy wyposażeni w odpowiednią wiedzę są w stanie szybciej reagować na nieprawidłowości i efektywniej wykonywać swoje obowiązki. Regularne szkolenia pomagają w utrzymaniu wysokich standardów produkcji, a to z kolei zawsze przekłada się na zaufanie klientów i lepszą pozycję firmy na rynku.

Pamiętaj, dobrze wyszkolony personel to mniejsza liczba incydentów związanych z bezpieczeństwem żywności!

Zalety szkoleń HACCP online

Szkolenie HACCP online to skuteczne narzędzie dla osób pracujących w branży spożywczej. Edukacja zdalna zapewnia Ci:

- Elastyczność czasu i miejsca nauki.

- Dostęp do aktualnych materiałów szkoleniowych.

- Możliwość wielokrotnego powtarzania treści i testów.

- Redukcja kosztów związanych z organizacją tradycyjnych szkoleń.

- Łatwość monitorowania postępów uczestników.

- Natychmiastowa aktualizacja treści w odpowiedzi na zmiany w przepisach.